System kolejkowania BQS EMACH

Opis systemu kolejkowania baterii BQS

Duże obiekty logistyczne i produkcyjne posiadają przeważnie flotę wózków widłowych i innych maszyn. Ładowanie baterii odbywa się w specjalnie wydzielonych pomieszczeniach - akumulatorowniach. Operator wózka chcąc pobrać naładowany akumulator wjeżdża do ładowni, odstawia rozładowany akumulator i... musi się zdecydować, który naładowany akumulator pobrać. System kolejkowania baterii BQS EMACH służy właśnie do wskazywania akumulatora, który powinien zostać w pierwszej kolejności pobrany do pracy.

Pobieranie do pracy akumulatora, który studzi się najdłużej ma kluczowe znaczenie dla zwiększenia żywotności akumulatorów kwasowych. Proces ładowania podnosi temperaturę akumulatora. W końcowej fazie ładowania może ona sięgać nawet 45°C. Używanie akumulatora w takiej temperaturze skraca czas życia akumulatora.

- Współpraca z dowolnymi prostownikami

- Kontrola do 256 ładowarek podzielonych na 8 grup

- Bezprzewodowa komunikacja centrali z kontrolerami prostownika

- Wyświetlanie stanu na dowolnym wyświetlaczu HDMI

- Raportowanie błędnego użytkowania akumulatorów, braku naładowanych akumulatorów i awarii prostowników

- Szybki czas uruchomienia do 2 minut

- Pomaga w równomiernym, rotacyjnym użyciu baterii – zwiększenie żywotności baterii

- Ustawia w kolejce baterie gotowe do użycia – maksymalizacja czasu chłodzenia baterii

- Wyświetla kolejną baterię do użycia – operator nie musi się domyślać, którą baterię użyć

- Raportowanie błędnych pobrań – dyscyplinowanie operatorów wózków

- Raportowanie błędnej pracy prostowników

Działanie

System inteligentnego kolejkowania akumulatorów służy do wskazywania operatorowi wózka akumulatora, który należy pobrać do pracy. BQS wskazuje ten akumulator w grupie, który jest w pełni naładowany oraz najdłużej się chłodzi. Dzięki temu system pomaga w optymalnym i równomiernym użytkowaniu wszystkich akumulatorów we flocie.

Wskazywanie akumulatora gotowego do pracy odbywa się na dużym wyświetlaczu podłączonym do szafy sterowniczej oraz za pomocą sygnalizatora świetlnego zintegrowanego z kontrolerem ładowarki. Po pobraniu właściwego akumulatora system szuka kolejnego gotowego do pracy. Jeśli operator pobierze błędny akumulator, system sygnalizuje ten fakt dźwiękowo oraz za pomocą sygnałów wizualnych. Błędne pobrania są raportowane w lokalnej bazie danych, a w wersji systemu online wysyłane są maile do osoby nadzorującej.

W skład systemu BQS wchodzą następujące elementy:

- Szafa sterownicza CHBASE-16 z oprogramowaniem, megafonem aktywnym MDM01 i dwoma zintegrowanymi antenami odbiorczymi

- Do 256 kontrolerów ładowarek CHG4505 lub odpowiedników

- Opcjonalnie dodatkowe anteny odbiorcze

- Opcjonalnie czytnik kart RFID do kontroli dostępu do ładowni

- Opcjonalnie kamera IP do wizualnej rejestracji niepoprawnych pobrań i innych zdarzeń

- Wyświetlacz HDMI (zakup i instalacja po stronie klienta)

Kontroler ładowarki C4504

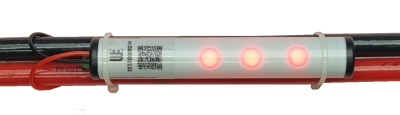

Domyślnie kontroler montuje się na przewodzie ładowarki w okolicy wtyczki. Połączenie elektryczne realizowane jest za pomocą konektorów igłowych wbijanych w przewody prądowe. Na przewodzie kontroler unieruchamiany jest za pomocą opasek zaciskowych.

Kontrolery ładowarek C4504 na przewodach prostowników w dużej akumulatorowni

Każdy kontroler C4504 posiada zintegrowane diody LED RGB. Umożliwiają one sygnalizowanie wizualne baterii, która powinna zostać pobrana do pracy. Kontroler może także informować diodą czerwoną o błędnym działaniu prostownika.

Szafa sterownicza

Szafa sterownicza jest sercem systemu kolejkowania BQS EMACH. Agreguje ona informacje z o wszystkich ładowarkach za pomocą kontrolera ładowarki C4504. Po przetworzeniu informacji o stanie ładowania wyświetla ona na podłączonym ekranie HDMI informację, która bateria w grupie jest naładowana i gotowa jako pierwsza do pobrania.